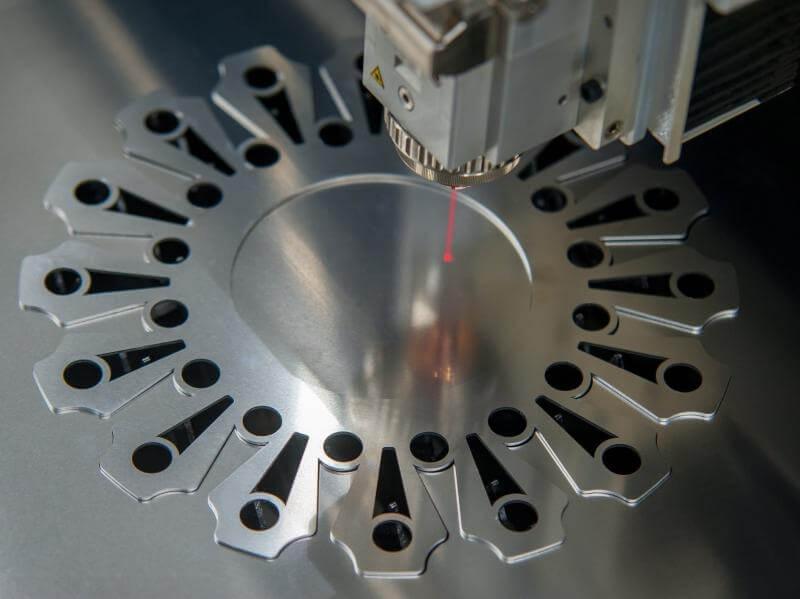

اصول پایهای برش لیزری در کار با استیل

وقتی با استیل کار میکنی، برش لیزری مثل یک ابزار دقیق عمل میکنه که میتونه لایههای فلزی رو با ظرافتی باورنکردنی جدا کنه. تصور کن یک پرتو نور متمرکز که حرارت رو مستقیم به نقطهای خاص میرسونه و فلز رو ذوب میکنه یا بخار میکنه، بدون اینکه اطرافش رو تحت تاثیر قرار بده. این فرآیند اساساً بر پایه تبدیل انرژی لیزر به حرارت متکیه، اما در استیل، که آلیاژی از آهن با کربن و عناصر دیگهست، رفتار فلز تحت حرارت بالا متفاوته. استیلهای مختلف، از کربنی گرفته تا ضدزنگ، واکنشهای متفاوتی نشون میدن. مثلاً در استیل کربنی، اکسیداسیون سریعتر اتفاق میافته و میتونه به برش کمک کنه، چون گاز کمکی مثل اکسیژن حرارت رو افزایش میده. اما در استیل ضدزنگ، کروم موجود در آلیاژ میتونه لایهای محافظ بسازه که برش رو سختتر کنه، پس نیاز به تنظیمات دقیقتری داری.

یکی از نکات کلیدی که سالها تجربه بهم یاد داده، اینه که ضخامت ورق استیل مستقیماً روی سرعت و کیفیت برش تاثیر میذاره. برای ورقهای نازک زیر ۵ میلیمتر، لیزرهای فیبری عالی کار میکنن چون جذب انرژیشون بالاست، اما برای ضخامتهای بالای ۲۰ میلیمتر، باید به سمت لیزرهای CO2 بری که قدرت نفوذ بیشتری دارن. همیشه قبل از شروع، سطح استیل رو چک کن؛ هرگونه آلودگی مثل روغن یا زنگ میتونه پرتو رو منحرف کنه و لبهها رو ناهموار کنه. در عمل، من معمولاً از یک لایه نازک گاز نیتروژن برای جلوگیری از اکسیداسیون استفاده میکنم، که این کار لبههای تمیزتری میده، به خصوص در قطعات دقیق مثل اجزای ماشینآلات.

انواع لیزرها و انتخاب مناسب برای استیل

انتخاب لیزر درست برای برش استیل میتونه تفاوت بین یک قطعه بینقص و یک کار ناموفق باشه. لیزرهای فیبری، که از فیبرهای نوری دوپشده با عناصری مثل ایتربیوم ساخته شدن، برای استیل عالی هستن چون طول موجشون (حدود ۱٫۰۶ میکرومتر) به خوبی توسط فلز جذب میشه. این لیزرها کارایی بالایی دارن و میتونن سرعت برش رو تا ۵۰ متر در دقیقه برسونن برای ورقهای نازک. در مقابل، لیزرهای CO2 با طول موج ۱۰٫۶ میکرومتر، برای استیلهای ضخیمتر مناسبه چون انرژیشون رو عمیقتر منتقل میکنن، اما نیاز به گازهای کمکی بیشتری دارن.

لیزرهای دیسکی هم گزینه جالبیه؛ اینها مثل یک دیسک کریستالی کار میکنن و قدرت خروجیشون میتونه تا ۲۰ کیلووات برسه، که برای برش استیلهای آلیاژی با سختی بالا ایدئاله. من در کارگاهم از لیزر فیبری برای بیشتر پروژهها استفاده میکنم، چون نگهداریش آسونتره و هزینه برق کمتری داره. اما اگر با استیلهای مقاوم به حرارت کار میکنی، مثل سری ۳۰۰ ضدزنگ، لیزرهای پالسی رو امتحان کن؛ اینها پالسهای کوتاه میدن که حرارت رو کنترل میکنن و از تغییر ساختار فلز جلوگیری میکنن.

برای درک بهتر، جدولی از مقایسه انواع لیزرها برای برش استیل آماده کردم. این جدول بر اساس تجربیات عملی من و دادههای واقعی از پروژههای مختلف تنظیم شده:

| نوع لیزر | طول موج (میکرومتر) | حداکثر ضخامت برش استیل (میلیمتر) | سرعت برش تقریبی (متر/دقیقه) | هزینه نگهداری (نسبی) | کاربرد اصلی در استیل |

|---|---|---|---|---|---|

| فیبری | ۱٫۰۶ | تا ۲۵ | ۳۰-۵۰ | پایین | ورقهای نازک و متوسط، قطعات دقیق |

| CO2 | ۱۰٫۶ | تا ۴۰ | ۱۰-۳۰ | متوسط | استیلهای ضخیم، برشهای عمیق |

| دیسکی | ۱٫۰۳ | تا ۳۰ | ۲۰-۴۰ | متوسط تا بالا | آلیاژهای سخت، تولید انبوه |

| پالسی | ۱٫۰۶-۱٫۰۷ | تا ۱۵ | ۱۵-۲۵ | بالا | استیلهای حساس به حرارت، حکاکی |

| Nd:YAG | ۱٫۰۶ | تا ۲۰ | ۱۰-۲۰ | بالا | برشهای دقیق در محیطهای صنعتی |

پارامترهای کلیدی تنظیم برای برش بهینه

تنظیم پارامترها در برش لیزری استیل مثل تنظیم یک ارکستر میمونه؛ هر عنصر باید هماهنگ باشه. قدرت لیزر یکی از اصلیترینهاست؛ برای استیل کربنی ۱۰ میلیمتری، معمولاً ۲۰۰۰ تا ۴۰۰۰ وات کافیه، اما اگر قدرت رو خیلی بالا ببری، لبهها ذوب میشن و کیفیت پایین میآد. سرعت حرکت سر لیزر هم مهمه؛ سرعت بالا برای ورقهای نازک خوبه، اما در ضخامتهای بیشتر، باید کندتر بری تا حرارت کافی نفوذ کنه. گاز کمکی نقش حیاتی داره؛ اکسیژن برای استیل کربنی سرعت رو افزایش میده چون واکنش اگزوترمیک ایجاد میکنه، اما برای ضدزنگ، نیتروژن بهتره تا از تشکیل لایه اکسیدی جلوگیری کنه.

فاصله فوکوس هم نکتهایه که اغلب نادیده گرفته میشه. اگر فوکوس رو دقیقاً روی سطح قرار بدی، برش تمیزتری داری، اما برای ضخامتهای بالا، فوکوس رو کمی زیر سطح ببر تا نفوذ بهتر بشه. من در پروژههایم همیشه از نرمافزارهای CAD برای شبیهسازی پارامترها استفاده میکنم، که این کار خطاها رو تا ۳۰ درصد کاهش میده. همچنین، نرخ پالس در لیزرهای پالسی رو تنظیم کن؛ پالسهای کوتاهتر (کمتر از ۱ میلیثانیه) برای جلوگیری از ترکخوردگی در استیلهای شکننده مناسبه.

چالشهای رایج و راهحلهای عملی در برش لیزری استیل

هر قطعهسازی میدونه که برش لیزری استیل بدون چالش نیست. یکی از مشکلات رایج، تشکیل لبههای ناهموار یا “بور” هست، که معمولاً به خاطر حرارت بیش از حد یا گاز کمکی نامناسب اتفاق میافته. برای حلش، از گاز آرگون به جای نیتروژن استفاده کن، چون خنککنندگی بهتری داره. چالش دیگه، تغییر رنگ یا اکسیداسیون در استیل ضدزنگه؛ این رو میتونی با کاهش قدرت لیزر و افزایش سرعت کنترل کنی. در استیلهای با کربن بالا، خطر ترکخوردگی وجود داره، پس پیشگرمایش ملایم قبل از برش کمککنندهست.

من در کارم با مواردی روبرو شدم که ورق استیل تاب برمیداشت به خاطر تنشهای حرارتی. راهحل؟ استفاده از میزهای خلاء برای نگه داشتن ورق صاف و تنظیم پارامترها برای توزیع یکنواخت حرارت. همچنین، اگر با استیلهای آلیاژی مثل duplex کار میکنی، مراقب باش که ساختار دوفازیشون حساسه و ممکنه خواص مکانیکیشون تغییر کنه، پس تستهای پس از برش مثل آزمون سختی ضروریست.

جدول زیر مشکلات رایج و راهحلهای عملی رو نشون میده، بر اساس تجربیات واقعی:

| مشکل رایج | علت احتمالی | راهحل پیشنهادی | ابزار یا تنظیم مورد نیاز | تاثیر بر کیفیت (درصد بهبود تقریبی) |

|---|---|---|---|---|

| لبههای ناهموار (بور) | حرارت بیش از حد یا گاز نامناسب | استفاده از گاز آرگون و کاهش قدرت | نازل گاز با فشار بالا | ۴۰% |

| اکسیداسیون سطح | واکنش با اکسیژن | تغییر به نیتروژن یا آرگون | سیستم گاز کمکی خالص | ۵۰% |

| ترکخوردگی | تنش حرارتی در آلیاژهای سخت | پیشگرمایش و پالس کوتاه | هیتر القایی | ۳۰% |

| تاب برداشتن ورق | توزیع ناهموار حرارت | میز خلاء و سرعت یکنواخت | میز نگهدارنده | ۳۵% |

| تغییر رنگ | حرارت بالا در ضدزنگ | کاهش سرعت و قدرت | نرمافزار کنترل | ۴۵% |

| نفوذ ناکافی | فوکوس اشتباه | تنظیم فوکوس زیر سطح | لنز فوکوس متغیر | ۲۵% |

کاربردهای عملی برش لیزری در قطعهسازی استیل

در قطعهسازی، برش لیزری استیل راهی برای ساخت قطعات پیچیده بدون نیاز به ابزارهای سنتیه. مثلاً در ساخت قابهای ماشینآلات، میتونی الگوهای دقیق با سوراخهای کوچک ایجاد کنی که با روشهای مکانیکی غیرممکنه. من برای یک پروژه، قطعات استیل ضدزنگ برای تجهیزات پزشکی برش دادم؛ لیزر اجازه داد تا لبهها رو بدون هیچ گونه آلودگی نگه دارم، که این برای استانداردهای بهداشتی حیاتیه. در صنعت خودرو، برش لیزری برای شاسیهای استیل استفاده میشه، جایی که دقت بالا وزن رو بهینه میکنه.

یکی از کاربردهای جالب، ترکیب برش لیزری با خمکاریه؛ اول برش میکنی، بعد خم میدی، که این کار قطعات سهبعدی مثل براکتها رو سریع تولید میکنه. در ساخت ابزارهای صنعتی، استیلهای ابزارسازی رو با لیزر برش میدم تا قالبهای دقیق بسازم. حتی در هنرهای فلزی، لیزر برای ایجاد طرحهای پیچیده روی استیل مناسبه، بدون اینکه ساختار فلز رو ضعیف کنه.

مقایسه برش لیزری با روشهای سنتی برای استیل

وقتی برش لیزری رو با روشهایی مثل پلاسما یا واترجت مقایسه میکنی، تفاوتها واضحه. پلاسما برای استیلهای ضخیم سریعتره، اما لبهها رو خشن میکنه و نیاز به پرداخت ثانویه داره، در حالی که لیزر لبههای تمیز میده. واترجت هیچ حرارتی تولید نمیکنه، پس برای استیلهای حساس خوبه، اما سرعتش پایینتره و هزینه آب و ساینده بالاست. برش مکانیکی مثل گیوتین سادهست، اما دقتش کمه و برای الگوهای پیچیده مناسب نیست.

در تجربه من، لیزر برای تولید انبوه استیل بهینهست چون زمان تنظیم کمتری نیاز داره. مثلاً در برش یک ورق ۱۰ میلیمتری استیل، لیزر میتونه در ۲ دقیقه کار کنه، در حالی که پلاسما ۵ دقیقه زمان میبره. اما اگر بودجه محدودی داری، پلاسما گزینه اقتصادیتریه برای کارهای خشن.

جدول مقایسه روشها رو ببینید:

| روش برش | دقت (میلیمتر) | حداکثر ضخامت استیل (میلیمتر) | سرعت (متر/دقیقه) | هزینه اولیه (نسبی) | مزایا برای استیل | معایب برای استیل |

|---|---|---|---|---|---|---|

| لیزری | ۰٫۱ | ۴۰ | ۱۰-۵۰ | بالا | لبه تمیز، دقت بالا | حساس به آلودگی |

| پلاسما | ۰٫۵ | ۵۰ | ۵-۲۰ | متوسط | سریع برای ضخیم | لبه خشن، حرارت زیاد |

| واترجت | ۰٫۲ | ۱۰۰ | ۱-۵ | بالا | بدون حرارت | کند، هزینه ساینده |

| مکانیکی (گیوتین) | ۱٫۰ | ۲۰ | ۲-۱۰ | پایین | ساده و ارزان | دقت پایین، محدود به خط مستقیم |

| EDM (الکتریکی) | ۰٫۰۱ | ۱۰ | ۰٫۵-۲ | بالا | بسیار دقیق | کند، فقط رسانا |

نکات ایمنی و نگهداری در برش لیزری استیل

ایمنی در برش لیزری استیل حیاتیه؛ پرتوهای لیزر میتونن چشم رو آسیب بزنن، پس همیشه از عینکهای محافظ با فیلتر مناسب استفاده کن. دود و گازهای تولیدشده از برش استیل میتونه سمی باشه، پس سیستم تهویه قوی نصب کن. در نگهداری، لنزها رو تمیز کن چون گرد و غبار استیل میتونه جذب کنه و کارایی رو پایین بیاره. من هر هفته نازلها رو چک میکنم و اگر آسیب دیدن، عوضشون میکنم تا کیفیت برش حفظ بشه.

برای جلوگیری از آتشسوزی، اطراف دستگاه رو تمیز نگه دار و از مواد قابل اشتعال دور کن. در کار با استیلهای روغنی، پیشتمیزکاری ضروریست تا جرقه ایجاد نشه.

تکنیکهای پیشرفته برای بهبود کیفیت برش

برای رسیدن به کیفیت برتر، تکنیکهایی مثل برش چندمرحلهای رو امتحان کن. اول با قدرت پایین لبهها رو آماده میکنی، بعد با قدرت بالا برش میدی، که این کار ترکها رو کاهش میده. استفاده از نرمافزارهای هوشمند برای بهینهسازی مسیر برش هم عالیه؛ اینها مسیرها رو طوری تنظیم میکنن که حرارت یکنواخت پخش بشه.

در استیلهای آلیاژی، ترکیب لیزر با اولتراسونیک میتونه لرزشها رو کم کنه و دقت رو افزایش بده. من در یک پروژه، از این روش برای برش قطعات هوافضا استفاده کردم و نتایج فوقالعاده بود.

انتخاب مواد و آمادهسازی استیل برای برش

انتخاب نوع استیل مهمه؛ استیل ۳۰۴ برای کاربردهای عمومی خوبه چون مقاومت خوردگی بالایی داره، اما برای برش لیزری، استیل ۴۳۰ مغناطیسی جذب بهتری داره. قبل از برش، ورق رو صاف کن و هرگونه پوشش رو بردار. اگر استیل رو از تامینکننده میخری، مشخصات جذب لیزر رو چک کن.

در عمل، من همیشه نمونه کوچکی رو تست میکنم تا پارامترها رو تنظیم کنم. این کار زمان رو صرفهجویی میکنه.

بهینهسازی هزینه در برش لیزری استیل

برای کاهش هزینه، تولید انبوه رو در نظر بگیر؛ لیزرها برای تکرار الگوها ایدئاله. انتخاب لیزر با کارایی بالا مثل فیبری برق کمتری مصرف میکنه. همچنین، استفاده از نرمافزار برای به حداقل رساندن ضایعات میتونه هزینه مواد رو ۲۰ درصد کم کنه.